Systèmes de chargement et de déchargement

Chargeur de barres à chaîne

Le magasin automatique pour le chargement de barres, poutres, profilés de différentes tailles est un système intégré développé par nos ingénieurs pour les scies à ruban automatiques. Le chargeur permet de charger plusieurs barres simultanément en fonction de la configuration choisie et est géré par une console indépendante interfacée avec la CNC de la scie pour créer un système de chargement intégré et optimiser le cycle de production de l'utilisateur.

Le magasin se compose d'une structure modulaire avec des selles de chargement réglables pour des barres de différentes tailles. Le système est déplacé par des motoréducteurs et coulissant par chaîne et pignons.

Système de blocage de barre à l'entrée du chargeur avec deux rouleaux horizontaux et des rouleaux verticaux pour optimiser l'alignement du matériau.

Le nombre de postes de chargement (délimités par une série de piquets verticaux) peut être ajusté en fonction des besoins de l'utilisateur.

Une fois la barre est positionnée et la position lue par des photocellules, un groupe équipé par 2 rouleaux horizontaux recouverts de vulkollan pousse la matière à l'intérieur du chariot d'alimentation.

Panneau de commande CNC (sur console indépendante) pour optimiser la gestion du chargement du matériel jusqu'à son positionnement dans le chariot d'avancement.

Le système de chargement s'interface avec le contrôle de la scie pour optimiser le flux de travail et la synchronisation entre le chargement de la barre, l'alimentation se fait à travers le chargeur et le mouvement de l'arc.

Système de protections (à choisir entre barrières métalliques et protection mixte par barrières-photocellules) pour une sécurité maximale de l'opérateur pendant le cycle de fonctionnement.

Chargeur de barres à gravité

SLB 3000-6000 (disponible dans les longueurs 3000 mm et 6000 mm) est un chargeur de barres automatique avec glissière commandée par le contrôle CNC de la machine, compatible avec toutes les machines à scier et tronçonneuses automatiques de IMET (SIRIO 370 AF—NC et VELOX 350 AF-NC), pour barres tubulaires avec sections de 20 à 90 mm rondes, 80x80 mm carrées, ou solides de diamètre jusqu’à 50 mm.

Structure rigide en profilés métalliques soudés et vissés.

La partie antérieure de la ligne à rouleaux est protégée par un carter de protection en éléments tubulaires et tôle trouée.

La partie postérieure permet l'accès à la glissière de déchargement (750 mm de profondeur et avec inclinaison réglable).

Une guide supérieure réglable est disponible pour les diamètres petites (de 10 mm jusqu’à 20 mm).

Une fois terminée la barre sur la machine, une série de soutiens commandés par cylindre pneumatique soulèvent une barre de la glissière pour la transférer sur le plan d’alimentation.

Une roue en caoutchoute introduit et bloque la barre dans l’étau de l’avance-barre; la roue en caoutchoute revient en position de repos.

Le cycle reprend avec la coupe en tête initiale avant de démarrer la coupe automatique de la barre.

Chargeur en paquet

Le chargeur de barres en paquet est un système de chargement géré par le contrôle CNC de la machine pour l’utilisation de barres e tubes en paquet sur machines à scier et tronçonneuses automatiques IMET. Le chargeur peut alimenter matériaux de longueur minimale 2000 mm, avec versions jusqu’à 6 m ou jusqu’à 12 m.

Le chargeur en paquet se compose d’une structure avec 5 supports verticaux et sangle de levage pour support vertical simple, totalisant une charge utile de 4000 kg (dans la version standard pour barre jusqu’à 6 m, sur demande jusqu’à 12 m).

Le matériau est chargé par 5 leviers de chargement actionnées par moteur hydraulique; le mouvement des courroies est actionné par moteur et réducteur: le paquet monte, les tubes sont déposés sur les chenilles horizontales qui les transfèrent au système anti-chevauchement.

Afin d'éviter que les barres se superposent et sont alimentées simultanément, le processus est surveillé par 5 capteurs de contrôle avec réglage du chevauchement par deux volants.

La montée et la descente des courroies sont gérées par interrupteurs fin-de-course, tandis que la sélection du diamètre du tube se fait par réglage centralisé.

Le capacités de chargement pour tubes ronds sont de diamètre minimal 12 mm, maximal 120 mm; tube carré minimal 12x12mm, maximal 110x110 mm; rectangulaire 120x100 mm

Le chargeur de barres en paquet est un outil pour l’optimisation du processus de production des tronçonneuses à disque IMET SIRIO 370 AF-NC et VELOX 350 AF-NC. Le système à contrôle numérique permet de charger paquets de barres de dimensions jusqu’à 600 mm

Ce système permet le chargement des tubes jusqu’à 12 mètres.

Structure en profilés métalliques soudés/vissés. La partie antérieure de la ligne à rouleaux est protégée par un carter de sécurité en éléments tubulaires et tôle trouée.

Une fois terminé le matériau sur la tronçonneuse, une série de soutiens (commandés par cylindre pneumatique) soulèvent le paquet de barres de la glissière pour le transférer sur le plan d’alimentation. Une fois positionné, le matériau est introduit par la roue en caoutchoute dans l’étau de l’avance-barre, puis serré (la roue en caoutchoute revient en position de repos) et le cycle de coupe se démarre avec la coupe en tête initiale.

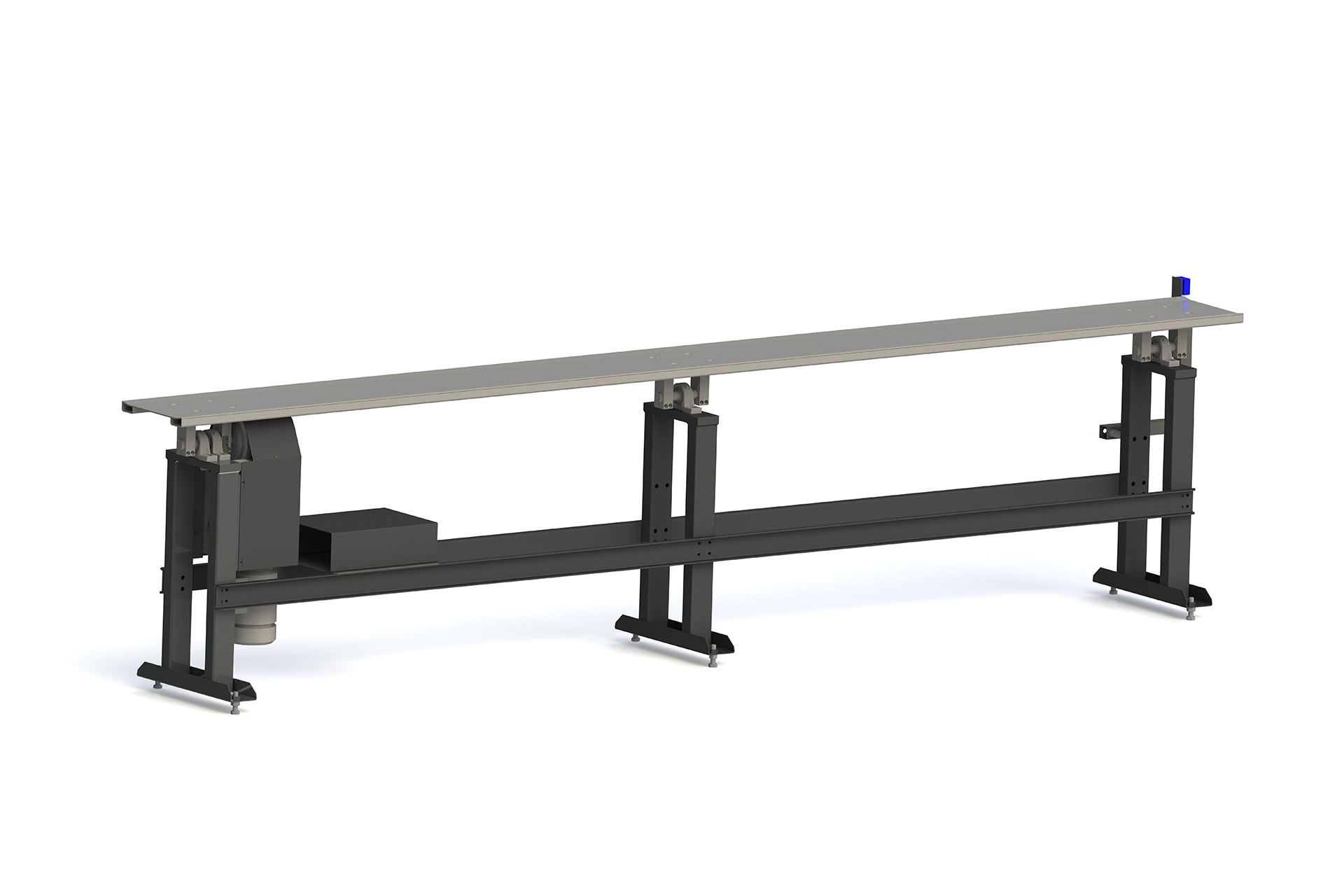

Déchargeur basculant

Le système de déchargement automatique par basculement permet de séparer les pièces coupées sur mesure des chutes et des coupes de détourage via une table motorisée qui, en s'inclinant d'un côté ou de l'autre, éjecte le matériau coupé. Cette solution convient aux tubes, profilés et solides et est compatible avec nos machines automatiques NC. Le dispositif d'éjection peut être personnalisé en fonction de la longueur de coupe requise.

Structure rigide avec profilés métalliques électrosoudés et vissés, surface d'appui pour pièces de tôle découpées

Surface d'appui motorisée avec encodeur et longueur personnalisable en fonction des besoins et des coupes à réaliser

L'expulsion de la pièce se fait par inclinaison motorisée de la table pour diviser les pièces coupées: d'un côté les chutes et les rognages, de l'autre le matériau coupé sur mesure.

Cycle de travail intégré: avancement matière, découpe sur mesure, expulsion. Chaque coupe correspond à une inclination du plan.

Programmation du cycle d'éjection via l'écran tactile de la machine avec sélection des longueurs de coupe et réglage du côté d'éjection pour les chutes/déchets et pour les pièces coupées sur mesure.

Possibilité de l'intégrer avec un système de chargement automatique (chaîne, paquet ou paquet) et avec l'option pour l'Industrie 4.0 ("Industry 4.0 Ready - SAWfactory) pour créer des programmes, envoyer et surveiller les temps de travail à distance.

Déchargeur à éjection latérale

Compatible aussi bien avec un table à rouleaux fous, qu'à rouleaux motorisés ou à bande, le dispositif de déchargement des pièces découpées avec expulsion latérale permet de déposer le matériau sur une plan de collecte grâce à un système de poussée composé d'une tôle déplacée par des vérins pneumatiques Il est possible de régler le cycle avec des éjections de chaque pièce (une coupe = une expulsion) ou en réglant l'éjection seulement après avoir rempli la table à rouleaux; l'interface de programmation est celle de la scie.

Le système de poussée agit à travers des vérins pneumatiques et de la tôle qui pousse la pièce coupée vers le côté de déchargement sélectionné.

Cycle avec expulsion simple sans convoyeur à rouleaux/bande motorisé : chaque coupe correspond à une expulsion du matériau par poussée latérale. Le matériau avance le long du convoyeur à rouleaux de déchargement poussé par le chariot d'avance de la scie.

Cycle d'expulsion avec table motorisée : le poussoir latéral n'interviendra que lorsque la table à rouleaux sera pleine. Les chutes et les chutes finales sont transportées à l'extrémité du convoyeur à rouleaux, les pièces coupées sur mesure s'alignent le long de la table puis sont poussées latéralement.

Expulsion possible du matériau coupé dans différentes stations le long d'un tapis motorisé ou d'un convoyeur central à rouleaux ; avec le tapis, les chutes et les chutes sont amenées au bout de la table tandis que plusieurs dispositifs éjectent les pièces coupées en fonction des mesures programmées.

Les mouvements du chariot d'avance, de coupe et d'éjection sont synchronisés et programmés via l'interface tactile de la machine à scier.

Le système de déchargement par poussée latérale est compatible avec toutes les scies automatiques Imet.

Possibilité de l'intégrer avec un système de chargement automatique (chaîne, paquet ou paquet) et avec l'option pour l'Industrie 4.0 ("Industry 4.0 Ready - SAWfactory) pour créer des programmes, envoyer et surveiller les temps de travail à distance.

Déchargeur à tapis motorisé

Le système de déchargement par bande est composé d'une table motorisée de 0,55KW pour déplacer le matériau après découpe. La longueur et la largeur du tapis peuvent varier selon les besoins (longueurs de coupe, dimensions de la barre à traiter). Le tapis peut être intégré à un dispositif d'éjection latérale

Structure rigide en tôle perforée et profilés

Longueur personnalisable selon les besoins du client

Courroie motorisée avec moteur brushless et chaîne continue

Transport des chutes et des rognages en fin de plan

Peut être intégré à un système de déchargement par éjection latérale aussi bien dans une position qu'à un tunnel de déchargement pour plusieurs positions.

The device can be integrated with any automatic loading warehouse (SLB, bundle) and with the option for Industry 4.0 connection (Industry 4.0 Ready - SAWfactory) that gives the user the possibility to manage the cutting system remotely.

English

English Español

Español Français

Français Italiano

Italiano